Sheet3

Unnamed: 0

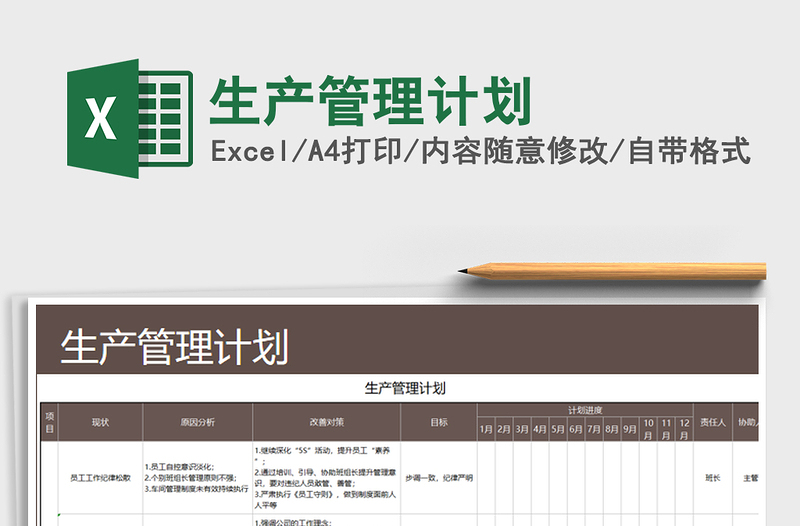

生产管理计划

项目

人

机

料

法

环

士气

说明

Unnamed: 2

现状

员工工作纪律松散

员工执行力差

员工安全意识不够

员工质量意识淡薄

5S活动成果不能很好的保持和执行

班组长管理能力不足,工作重点无法把握

产品落地普遍

设备/工装保养不到位

设备稼动率不高

余料浪费较多

现场半成品数量、批次不准确现象较多

现场半成品没有及时入库、导致现场混乱、

生产效率不高,生产过程中存在很大的浪费

装模效率不高

包装效率不高,浪费大量的人工工时

现场定置不理想

多数员工缺乏归属感

计划进程:

Unnamed: 3

原因分析

1.员工自控意识淡化; 2.个别班组长管理原则不强; 3.车间管理制度未有效持续执行

1.员工缺少必须执行的意识; 2.计划跟进、监控不彻底; 3.考核机制未持续有效实施

1.不知道怎么样去识别危险源; 2.管理人员宣导、巡查不够 3.管理人员在现场发现没有及时教育

1.员工没有自检意识,多依赖检验员 ; 2.班组长、技术员对产品质量监控不主动; 3.员工不能正确根据检验标准及作业指导巡检; 4.对应的质量考核未强有力的执行

1.员工没有认识到5S5的重要性; 2.班组长不能很好的处理生产组织与推行5S的关系

1.班组长没有接受过系统的生产管理培训; 2.缺乏自我提升意识

1.缺乏标准作业指导; 2.配备必要的辅助物件; 3.5S推进不彻底

1.技术员对设备保养执行不力; 2.班组长对设备保养组织、监控部到位; 3.设备巡查不能持续坚持; 4.有关设备保养的考核未有效执行

1.班组长、技术员安排不紧凑; 2.设备、模具维修频次较高; 3.个别班组长对员工的管理、组织能力较差

1.缺乏余料管理文件支持,至使余料管理不善; 2.缺乏工艺改进意识

1.现场周转容器调配不及时; 2.班组长对员工的产量核定未坚持到位

1.没有严格按生产计划执行 2.超生产的半成品没有地方放

生产过程中作业没有实施标准作业

调试工缺少快速换模的理念

产品修边、表面处理控制不稳定,人员无法高效的作业

工作区域存在不合理性

1.员工提升、发展机会不多; 2.没有合理利用绩效考核、不利于调动员工工作积极性

计划节点:

编制:

Unnamed: 4

改善对策

1.继续深化“5S”活动,提升员工“素养”; 2.通过培训、引导、协助班组长提升管理意识,要对违纪人员敢管、善管; 3.严肃执行《员工守则》,做到制度面前人人平等

1.强调公司的工作理念; 2.工作执行情况与绩效考核奖金挂钩,严格执行; 3.直接管理人员加强对监控人员执行力的考核

1.针对现场的实际案例,定期进行安全教育; 2.班前会,班组长要把安全强调事项纳入常规; 3.不定期开展“安全培训”

1.扩大不良提案的宣传,提升产品质量意识; 2.安排《检验标准》、《作业指导》的培训,要求100%达标; 3.有效推行《员工绩效管理办法》

对作业员和班组长进行相应层次的“5S”理论与实际操作培训,实施班组考核

1.制定针对班组管理的培训计划; 2.有意识引导“学习型”班组长

1.编制《作业指导书》,培训推广实施; 2.分析实际。制作必要的产品隔离、流出辅助物件; 3.加强5S推进、检查力度

1.纳入每周常规检查; 2.加强对班组长日常工作的督查、考核; 3.5S每......

表格大全网提供生产管理计划模板供会员下载,作品格式为xls。更多精彩计划表素材,尽在表格大全网。

标签:生产管理计划